Anciens métiers d'Erstein

LES FORGERONS et

MARECHAUX-FERRANTS

Je n'ai jamais pu passer devant une forge sans y jeter un coup d'oeil, attiré par le son clair du

marteau frappant l'enclume, en espérant découvrir une scène comme celle-ci.

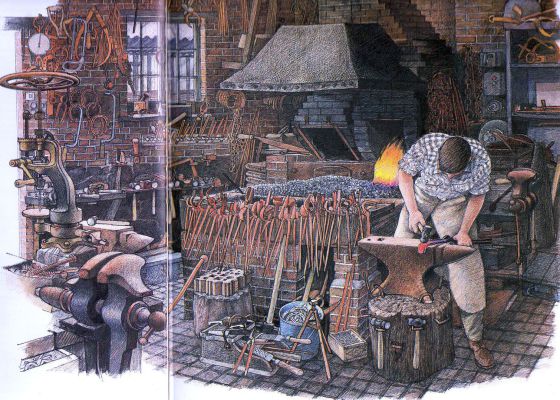

Les outils à ferrer, les râpes et les couteaux à parer sont réunis dans la boîte à ferrer, par terre

au premier plan. A côté se trouve le trépied que l'on emploie parfois pour soutenir le sabot d'un

très gros cheval. Derrière la boîte à ferrer, sur un billot d'orme, on peut voir un tas-étampe avec

sa multitude d'évidements et de trous dans lesquels on forme le métal chaud. Le forgeron a fait

lui-même les tenailles, alignées autour du feu, pour saisir des pièces de toutes formes et de

toutes tailles chauffées au rouge. Il est en train de former une bande de fer sur l'enclume avec

l'un des nombreux marteaux à, panne sphérique de poids différents qu'il a toujours sous la main.

Les Faber -Fevres

A l'origine le métier de forgeron était désigné comme "Faber" en latin. et sa déclinaison "Fevre"

au cours du moyen-âge. Au moen-âge tous ceux qui travaillaient les métaux s'appelaient "Fevre";

d'où le nom de certains métiers comme "Orfèvre" et des noms de famille comme Faber, Fabvre, Lefèvre, Lefebure, etc...

Les forgerons d'Erstein avant 1900

Jadis cette profession a nourri les familles ersteinoises telles que celles de:

Ignace ANDRES, Peter BENDER, Bernhard BRAUN, Eugène COLAS, Martin FRANCK,

Jean HEYM, Edouard IRR, Joseph KINTZ, Joseph KOENIG, Beatus et

Georges OFFENSTEIN, Adam et André SYFFRID, Thiébault THOMANN

CharlesTHURNREITHER, Adolphe NICOLAS Forgeron d'usine,

Jacob RETTIG Maître-forgeron et Charles VINCENT Maître-forgeron et les familles

Jean HILTZ Forgeron à Artolsheim, François Joseph BURGER Forgeron à Colmar,

Jean OFFENSTEIN Forgeron à Gerstheim

Les maréchaux-ferrants d'Erstein avant 1900

Jadis cette profession a nourri les familles ersteinoises telles que celles de:

Martin ACKERMANN, André GAUTSCH, Jean HELFFER, François et Laurent HEYM,

Louis MARTZ, Georges NICOLAS, Georges OFFENSTEIN, Bernard PFLEGER,

François Joseph , Joseph (père), Joseph (fils)et Wilhelm SCHMITT,

Michel SCHÖNBRONN, Antoine WOCKERT, François HEYM Maréchal-Ferrant

Chaudronnier

et les familles Jean ACHTZEHNER Maréchal-Ferrant à Nordhouse,

Joseph FECHTER Maréchal-Ferrant à Nordhouse , Laurent HEYM Maréchal-Ferrant

à Ebersheim, Joseph Ignace NEFF Maréchal-Ferrant à Uttenheim, Nicolas SCHMITT

Maréchal-Ferrant à Hilsenheim.

La forge

.

Le travail de la forge implique la soudure, l'un des travaux de base du forgeron. Il faut chauffer à blanc les deux bouts de la tige jusqu'à ce que de petites étincelles sortent du fer, puis les marteler ensemble, fort et vite. Si vous ne pouvez amener le métal à la température de soudure, les deux bouts ne se joindront pas; si vous les chauffez trop, ils seront tout simplement brûlés. Il y a sans doute une explication scientifique à la soudure du fer forgé quand il atteint une certaine température, au fait qu'il supporte de hautes températures sans fondre ni brûler, au durcissement de l'acier quand on le chauffe très fort et le refroidit rapidement, à son adoucissement quand on le chauffe et le refroidit lentement, mais je ne sais rien de tout cela.

Je préfère que ces phénomènes conservent leur part de mystère. Je comprends pourquoi les

premiers travailleurs du métal étaient considérés comme des magiciens par leurs compagnons

de l'âge de pierre, et pourquoi ils gardaient pour eux les secrets de leur art.

Comment le métier de forgeron a changé

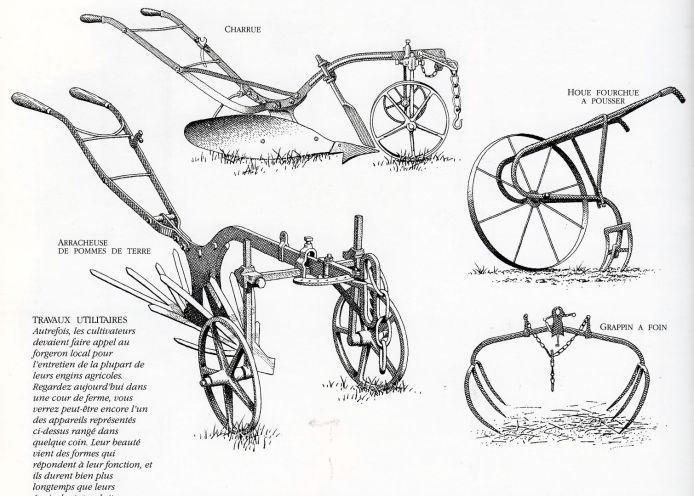

Pendant toute la Seconde Guerre mondiale, on ferrait des milliers de chevaux, si bien que quatre hommes n'arrivaient pas à faire face à la demande. Il y avait aussi les roues à embattre et une

centaine d'autres travaux de forge nécessaires à la bonne marche des fermes environnantes.

Aucun poste de soudure à l'arc n'étant disponible, on se retournait vers la forge. Après la guerre,

les tracteurs arrivèrent, les chevaux disparurent et, le pire pour le forgeron, les fermiers

achetèrent des appareils de soudure électrique. De nombreux fermiers pouvant ainsi se passer

d'eux, il ne reste aux forgerons que la ferronnerie car on ne peut encore forger des motifs

compliqués, en fer ou en acier, qu'avec le marteau et l'enclume.

La fin du fer forgé

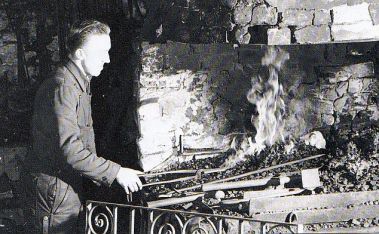

Pour le forgeron, le fer forgé est le métal par excellence qu'il utilise pour tous les délicats ornements représentatifs de son art; il le soude et le forme uniquement à la chaleur du feu.

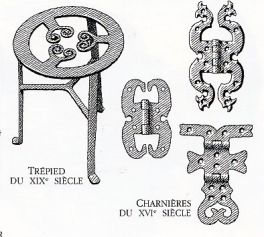

Travaux décoratifs

La ferronnerie a toujours fait partie du travail du forgeron. Toutefois, la soudure d l'arc ayant remplacé la soudure forgée dans les ouvrages d'agrément, des forgerons de plus en plus nombreux se spécialisent dans certains travaux décoratifs, par exemple dans les grilles.

.

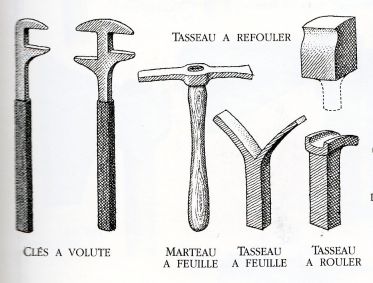

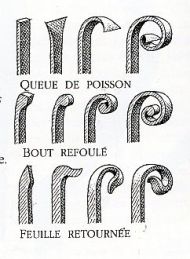

Confection des volutes

Les volutes sont courantes dans les ouvrages de ferronnerie. La figure ci-contre montre trois types. de volute d différents stades defabrication.

On forme le métal chaud autour d'un gabarit appelé fer à volute en utilisant des clés à volute. Des motifs comme la feuille et le bout refoulé exigent l'emploi du tasseau à rouler et du tasseau à refouler fichés dans l'enclume.

La maréchallerie

Quand les chevaux prenaient part à la vie quotidienne, les ferrer était l'activité principale du

forgeron. Ils sont maintenant rares et disséminés ; le maréchal-ferrant est à présent un artisan

isolé qui va d'écurie en écurie avec, à l'arrière de son camion, une enclume, une petite forge,

une pompe électro-pneumatique, ses outils et des fers neufs.

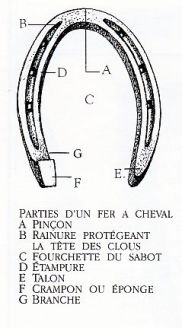

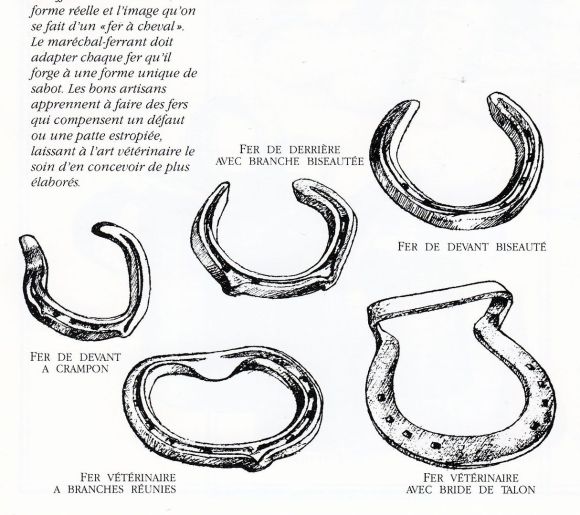

Etampures

Aujourd'hui, le maréchal-ferrant achète des ébauches de fer à cheval de tailles variées, prêtes à être adaptées aux sabots.

Jadis, il devait forger ces fers lui-même. Il avait la possibilité de récupérer des fers usagés, appelés "Lopins" pour en forger des neufs en soudant les pièces entre-elles à la forge.

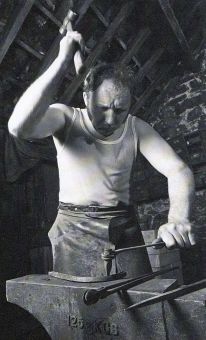

L'artisan ci-dessus poinçonne les étampures dans un fer à demi formé qu'il façonne selon l'ancien procédé.

L'ancien maréchal travaillait dans son atelier et les chevaux lui étaient amenés, mais comme il y avait une forge dans chaque hameau, les maîtres n'avaient pas à aller bien loin.

Les anciens maréchaux-ferrants se reconnaissent à leurs mains et poignets ont été décolorés et parsemés de cicatrices par les scories incandescentes qui sautaient du feu de forge.

Il peut vous montrer son gros orteil complètement aplati par le sabot d'un lourd cheval. Le poids de « ces ch'vaux-là » et le travail soutenu que l'on attendait d'un forgeron dans son jeune temps ont abîmé son coeur. Mais son moral a tenu bon et, quand il parle de sa vie laborieuse, il peut encore en rire très fort.

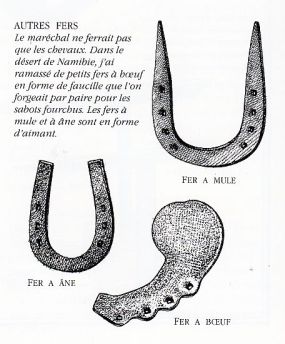

Pour les chevaux récalcitrants, il existait le "Travail" grand chassis, dans lequel on sanglait la bête et fixait le pied à ferrer sur un treuil. Sur ce "travail" appelé également "Ochsenbock", on fixait également des boeufs pour les ferrer avec des fers spéciaux appelés fers à boeuf et dont on apperçoit un exemplaire ci-dessus.

Ils avaient deux grandes classes de clients.

- Il y avait les fermiers, « Nous devions nous occuper d'environ sept cents chevaux de ferme qu'il fallait ferrer tous les trois mois. »

- les bateliers et jadis les chevaux militaires de l'Etappenstal.

Les chevaux étaient amenés à l'atelier ou étaient ferrés dans les fermes selon la demande.

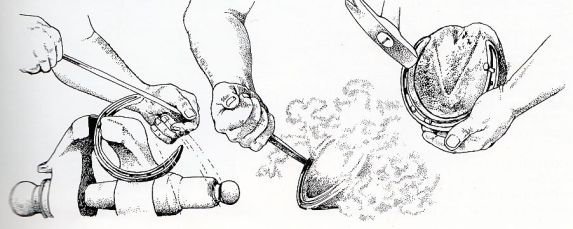

Ferrage a chaud

L'ajustement des fers à cheval doit être parfait. Il n'y a pas deux façons de le

réaliser. Le maréchal profite habituellement de ce que le fer est chaud pour

l'appliquer sur le sabot — ce qui brille celui-ci et y laisse une légère empreinte

— et s'assurer de la précision de l'ajustement. De légers réajustements peuvent

être effectués avant le clouage final.

Il eur arrivait de ferrer les chevaux à froid, c'est-à-dire sans appliquer d'abord le fer chaud sur le sabot pour marquer légèrement la corne et voir si l'ajustement est bon. Arrivé à ce point avec un fer chaud, le forgeron peut encore retoucher le sabot. Quand on ferre à froid, l'ajustement doit être parfait d'emblée.

Un homme peut ferrer au maximum dix gros chevaux par jour. Quand vous levez la patte d'un cheval, il a tendance à s'appuyer de tout son poids sur vous et une grosse bête de trait pèse une tonne. Ferrer un cheval, penser que planter des clous, en sachant que vous pouvez estropier à vie l'animal si vous ne les dirigez pas dans le bon angle, est une grande responsabilité. Mais déferrer, rogner beaucoup de sabots, attraper l'un de ceux-ci et travailler dessus est un labeur éreintant. Et les chevaux peuvent s'affoler quand on les ferre. (En exemple on m'a parlé de l'un d'eux qui, dans une ferme de l'île de Woerth s'était un jour cabré, avait roulé sur la rive et était tombé dans l'eau alors qu'on essayait de le ferrer. On n'a pu l'arracher à la noyade qu'en l'entourant d'une corde pour le hisser hors de la rivière).

John SEYMOUR

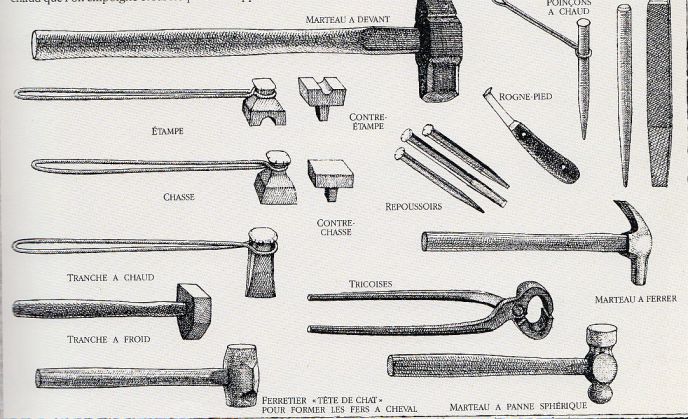

Les outils du forgeron et du maréchal-ferrant

Le forgeron a un outillage très particulier. Connaissant bien les qualités et les défauts des métaux

ainsi que la trempe, il peut faire ses propres outils. Travailler le métal implique de le couper, de le

mettre en forme et de le poinçonner quand il est froid ou, plus communément, quand il est chaud.

Il faut des outils de trempe différente pour le travail à chaud et à froid ; on ne doit jamais utiliser

les uns à la place des autres sous peine d'endommager les outils à chaud sur le métal froid ou

de modifier la trempe des outils à froid sur le métal chaud. Les outils à chaud sont généralement

plus longs pour que le forgeron puisse garder ses mains éloignées du métal brûlant. Il existe des ciseaux à froid et à chaud que l'on empoigne et sur lesquels on frappe pour couper. Les tranches

à chaud et à froid utilisées pour couper les plus grosses pièces ont des manches et sont

martelées par un aide qui manie le marteau à devant. Certains outils de forme sont en deux

parties : l'une est fichée dans un trou de l'enclume, l'autre a un manche pour que l'on puisse la

tenir au-dessus de la première avec l'ouvrage placé entre les deux. On frappe la partie supérieure

pour former ou aplatir l'ouvrage. On compte parmi ces outils de forme les étampes, les

dégorgeoirs et les chasses. Quand le forgeron était également maréchal-ferrant, il avait un jeu

d'outils à ferrer.

L'enclume

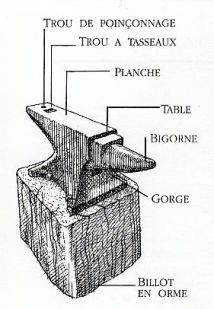

J'ai acquis des notions de forge sur une enclume comme celle-ci, avec une partie décalée, la table, contiguë à la bigorne. La surface de la table n'est pas en acier cémenté comme celle de la planche et on peut y couper le fer sans émousser les ciseaux à froid.

On perce les pièces au-dessus du trou de poinçonnage, tandis que le trou à tasseaux reçoit le bout carré de ceux-ci et d'autres outils similaires, notamment le ciseau inversé appelé tranchet.