Anciens métiers d'Erstein

LES CHARRONS

Un peu d'histoire

.

La roue en bois nous relie à notre plus ancienne histoire rurale. Avant la roue à rais, on utilisait des roues pleines taillées d'une seule pièce ou faites de plusieurs planches assemblées et bridées.

Les découvertes archéologiques prouvent que la roue pleine était connue vers 3 500 avant J.-C. et son usage a duré, dans les régions peu fréquentées, jusqu'à une époque toute récente, surtout pour charrier les lourdes charges.

Jadis ce métiers faisait vivre les familles ersteinoises de:

Mathieu BODEMER, Georges et Guy dit Vitti ESSER, François Ignace (père), François Ignace (fils),

et Jean Michel HEYM, Caspar HIESTAND, Mathieu KLEIN, Jean MERTZ,

Fridolin RIESTENBUHLER, Francois Joseph ROHMER, Reignard SCHLAEGEL, Bernhard SINN, Petrus STOCKERDT, Joseph SUHNER, Jean Adam WELCKER,

Ainsi que les familles:

Antoine EDEL Charron à Geispolsheim , Antoine WEISS Charron à Rhinau, Rudolff HEIM (père)

et Jean Rudolf HEYM (fils) Charrons à Uttenheim, Jacques GAUDEL Charron à Valff.

Le charron

.

Il ne reste que très peu de charrons en activité. Ce sont certainement ceux qui ont parachevé leur connaissance de la fabrication des roues, du choix de l'arbre encore sur pied jusqu'au montage des roues finies sur le chariot, la charrette ou la carriole, et au coup critique quand le véhicule sort de la en roulant.

De plus, le charron était souvent aussi le carrossier du village, fournissant la série complète des véhicules agricoles à roues en bois, de la brouette au gros chariot de ferme.

A l'apogée des voitures à cheval, la charrette et le chariot aient le résultat du travail de deux

artisans :

- le carrossier, spécialisé dans la construction corps du véhicule,

- et le forgeron qui pré parait toutes les ferrures nécessaires.

Mais l'art du charron était toujours impliqué dans cet ouvrage et, quand les affaires prenaient

mauvaise tournure, il pouvait assurer la plus grande partie du travail en faisant lui-même et les

roues et les véhicules. En fait, un bon artisan pouvait mettre la main à beaucoup d'activités.

Si vous avez le coup d'oeil, et dix d'expérience de fabrication de roues qui tournent rond, il ne

reste pas grand-chose que vous ne puissiez faire avec du bois.

Avant la Première Guerre mondiale, on avait besoin d'un charron dans chaque village. La paix

revenue, les automobiles commencèrent à modifier la demande de roues en bois et les artisans devinrent des hommes à tout faire ou abandonnèrent le métier. Les rares charrons qui ont

survécu se sont récemment trouvés face à un regain de commandes dû, par un renversement

des choses, à l'intérêt des riches pour les voitures à cheval.

Connaissance du bois

.

Les vrais charrons ont une mystérieuse connaissance du bois. La solidité des roues dépend des caractéristiques naturelles des différents bois : l'orme pour le moyeu afin qu'il ne se fende pas, même évidé par les mortaises des douze rais ; le chêne pour les rais à cause de sa résistance ; et le frêne pour jantes qui doivent être solides et flexibles.

En outre, l'artisan devait connaître le bois qui poussait dans sa région et l'achetait sur place en vue d'une utilisation future. Il pensait que l'orme blanc, s'il pouvait en trouver était probablement le moins susceptible de se fendre et que le frêne de haie était sûrement le plus robuste et le meilleur à employer. On m'a dit qu'un bon artisan pouvait repérer un bon frêne pendant ses déplacements rien qu'en observant ses courbes naturelles. Il achetait les arbres, les coupait et les laissait entassés au bord de la route, parfois pendant deux ans, avant d'utiliser le bois. Un long mais indispensable temps de séchage vaut pour tous les bois dont on fait les roues. Les ébauches de moyeu doivent rester entassées environ cinq ans, et les billes du chêne des rais, au moins quatre ans.

Contrôle constant et précision

.

L'erreur n'est permise à aucune des phases de la fabrication d'une roue. Quand une ébauche de moyeu est passée au tour, par exemple, le charron vérifie constamment les dimensions et la forme avec un grand compas. La plus petite faute signifie la perte de l'ébauche. Le tracé et la taille des mortaises des rais sont particulièrement délicats.

Le moyeu étant solidement bridé dans un cadre, l'artisan trace, puis enlève le plus gros en perçant au vilebrequin. Il crée l'écuanteur finale de la roue en taillant le devant et l'arrière de chaque mortaise à un certain angle qu'il obtient en se servant de la mesure à faire les rais comme guide. Il s'agit

d'une latte de bois momentanément vissée comme une aiguille d'horloge dans l'axe précis du

moyeu. Une cheville est fixée sur la latte à une distance du centre égale à la longueur visible

des rais et dépasse de son support pour indiquer les points de la circonférence vers lesquels

ces rais seront orientés. Le charron place ce gabarit devant la position de chaque rai et taille

la mortaise correspondante.

Ajustement des éléments de la jante sur les rayons

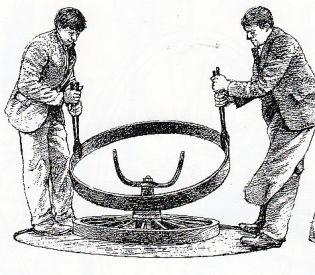

Quand on réfléchit d la disposition rayonnante des rais, on réalise que leurs tenons sont trop espacés pour entrer aisément dans les trous des éléments de la jante.

L'artisan doit momentanément en rapprocher plusieurs ensemble et utilise à cette fin un levier, le serrerais . Il pèse sur le levier pour enfoncer la section de la jante de fond.

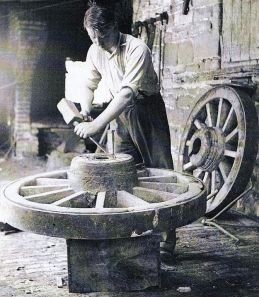

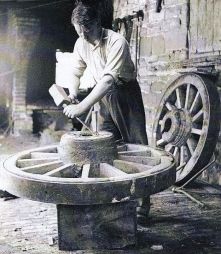

Montage de la boite d'essieu

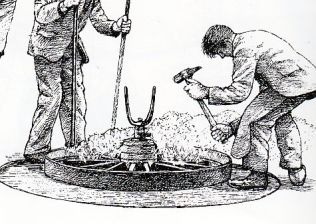

L'équilibrage de la roue, en vue d'une rotation parfaite, implique l'introduction au marteau de coins en chêne dur dans le moyeu pour centrer la botte d'essieu et le coussinet en métal.

L'artisan fait tourner la roue sur un axe fixe pour la tester et taille les logements des coins.

Comment la roue tient assemblée

Le fait que le fer ou l'acier se dilate en chauffant et se contracte en refroidissant maintient

l'assemblage des roues. Le bandage est forgé de façon à avoir un diamètre un peu plus petit

que celui du contour de la roue.

Quand le bandage est porté au rouge sombre, il se dilate de 1 cm par mètre. On le chauffe traditionnellement sur un feu circulaire, puis on le place vite sur la roue bridée sur une plaque d'embatage.

Le bandage est ajusté sur le contour, enfoncé à fond au marteau à devant et immédiatement

refroidi avec de l'eau avant que le bois ne brûle. Le métal se contracte, compresse tous les

éléments en bois de la roue et les serre ensemble. Les chuintements du bois brûlé et de l'eau

sur le rouge, ainsi que la rapidité de l'opération, tient de l'embatage un moment spectaculaire

du charronnage.

Là encore, la précision et la compétence sont décisives. Le charron confie sa précieuse roue au forgeron. Si le bandage est trop grand, il ne serrera pas la roue et se déjantera bientôt. S'il est trop petit, il gauchira la roue ou même la brisera. Les bandages en fer des charrettes utilitaires sont habituellement larges de 10 cm et épais de 2 cm. Le bandage d'une grande roue demande 4,60 m de bande de fer et pèse 50 kg Depuis près d'un siècle, les forgerons utilisent une machine à cintrer les bandages ; c'est un simple jeu de rouleaux disposés de telle façon qu'en poussant une bande chauffée entre eux et en tournant une manivelle, on transforme cette bande en un cercle parfait .

Quelques rares forgerons se souviennent d'avoir cintré des bandages sans cette machine. Ils

portaient la bande de fer au rouge cerise, la plaçaient dans la fourche d'un -arbre et la cintraient doucement.

Les seuls autres éléments métalliques d'une roue de chariot, outre le bandage, sont deux frettes serrées sur le moyeu pour l'empêcher de se fendre.

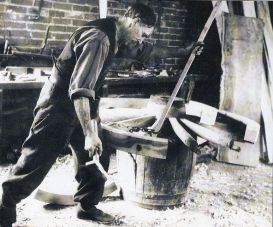

Les étapes du cerclage

.

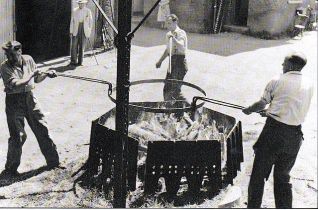

Chauffage du bandage

Certains charrons ont des fourneaux construits spécialement pour chauffer les bandages,

mais la plupart allument un feu circulaire en plein air. On l'alimente avec des copeaux de

bois pour obtenir une chaleur intense et on place le bandage au milieu.

Embatage de la roue

Phase 1

Quand la roue a été solidement bridée sur la plaque d'embatage et que les assistants sont prêts, le bandage chauffé au rouge est ôté du feu et monté sur le contour.

Dès que le métal touche le bois, celui-ci commence à brider; c'est pourquoi on approche le bandage avec précaution à l'aide de tenailles.

Phase 3

Le bandage, en se refroidissant, se contracte et resserre étroitement toutes les pièces de la mue. Si nécessaire, on peut accentuer l'écuanteur en desserrant la bride de la plaque d'embatage, ce qui laisse le moyeu remonter.

Cette plaque est placée sur un bassin rempli d'eau dans lequel on peut plonger la roue pour la phase finale de l'embatage.

Durabilité

Une roue de bois bien faite dure indéfiniment car elle peut être réparée et recerclée si nécessaire.

L'essentiel du travail d'un charron de village était la réparation, surtout à la saison du labour, des semailles ou de la moisson, quand les fermiers faisaient remettre en état les engins abîmés l'année précédente.

C'était pendant les mois calmes d'hiver que le charron faisait la plupart des roues neuves et exécutait les commandes spéciales comme la

fabrication des brouettes. Non pas la déplaisante, quoique efficace, imitation moderne de la

brouette, mais la traditionnelle, tout en bois, qui dure une vie et plus.

Parmi les roues, celle de la brouette, petite, avec ses quatre rais, un par élément de jante, a

la réputation d'être la plus difficile à faire.

John SEYMOUR

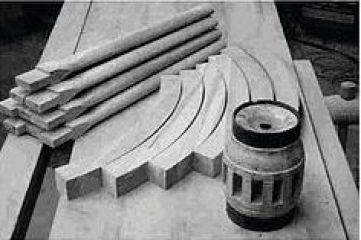

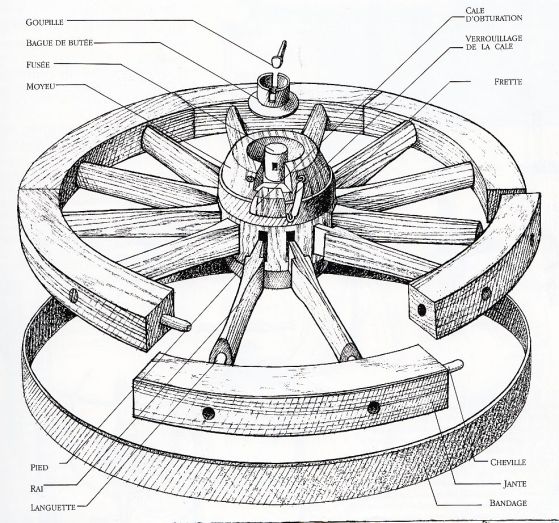

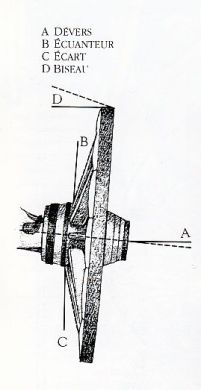

Schéma d’une roue de charriot

.

Le coeur d'une lourde roue de chariot, le moyeu, est tourné dans de l'orme bien sec. Sa forme

bombée, qui ressemble à un petit tonneau, permet d'y monter deux frettes à chaud. On le fixe

sur un cadre pour y tracer les mortaises des rais qui sont alors percées et creusées. On doit

utiliser un rai existant pour tracer ces mortaises autour du moyeu. Celles-ci reçoivent les tenons obliques des rais et sont orientées de manière à créer l'écuanteur de la roue. Les rais, en chêne

pour résister aux contraintes dues au poids du chargement, ont un pied rectangulaire (le tenon

qui s'ajuste dans le moyeu) et une languette ronde (le tenon qui entre dans la jante).

Il y a toujours deux rais sur chaque élément de la jante. Ceux-ci sont en frêne (de préférence du

frêne tors), et on les découpe à la scie à ruban en se basant sur un de ces gabarits que l'on peut

voir dans tout atelier de charron. On utilise éventuellement un asseau et une plane courbe pour

les façonner. Les éléments de la jante sont maintenus solidaires par des chevilles en chêne dur.

Les joints biseautés de la roue ne se resserrent complètement que sous la pression du bandage métallique qui est tronconique pour épouser le biseau du contour quand il refroidit et se rétracte

lors de l'embatage.

Le moyeu est alésé avec précision pour recevoir la botte d'essieu en fonte, qui est introduite de

force et fait fonction de coussinet sur la fusée de l'essieu. Quand on veut graisser la fusée, il faut démonter partiellement la roue et pour cela le charron doit ôter une pièce du moyeu pour permettre d'atteindre la goupille qui retient la roue sur la fusée.

Il est à remarquer que les fusées d'acier qui portent les roues ne sont pas horizontales mais inclinées vers le bas. De ce fait, les roues penchent vers l'extérieur en haut et vers l'intérieur en bas. Les charrons appellent cela le dévers.

Un autre trait caractéristique est que la roue a de l'écuanteur: elle est légèrement conique, le creux tourné vers l'extérieur. Cela compense le dévers de manière que le rai qui travaille (qui, à un moment donné, supporte le poids du chariot) soit plus ou moins vertical ; il ne l'est vraiment que lorsque le chariot contourne une pente et que la roue est soumise à la plus grande contrainte latérale.

L'angle formé par le rai et la perpendiculaire au sol est l'écart. L'effet combiné du dévers et de l'écuanteur assiste les roues dans les mouvements latéraux du chariot, spécialement dans le va-et-vient provoqué par la démarche des bêtes de trait.

Autre subtilité, le bandage métallique n'est pas-perpendiculaire aux rais. S'il l'était, il ne roulerait que sur son bord intérieur. Il n'est pas non plus perpendiculaire à une

ligne imaginaire tracée entre deux points opposés du contour, car, dans ce cas, il roulerait sur

son bord extérieur. C'est le biseau. Ce bandage est, en fait, conçu de manière à former un

cône suffisamment précis pour qu'il puisse être en contact avec le sol sur toute sa largeur.

Chaque angle de la roue doit être exact et être le même pour toutes les roues du train. Si un

angle n'était pas juste, la roue ne tournerait pas correctement et ne résisterait pas aux mauvais traitements.

Peut-on supposer que ceux qui ont conçu de telles roues étaient très forts en géométrie ?

Assez curieusement, la réponse est non. Je pense qu'il y a encore cent ans, la plupart des

charrons ne savaient ni lire ni écrire ; mais ils savaient comment faire une roué. Alors comment

celà se fait-il ?

L'oeil de l'artisan et la transmission d'un savoir plus que millénaire....

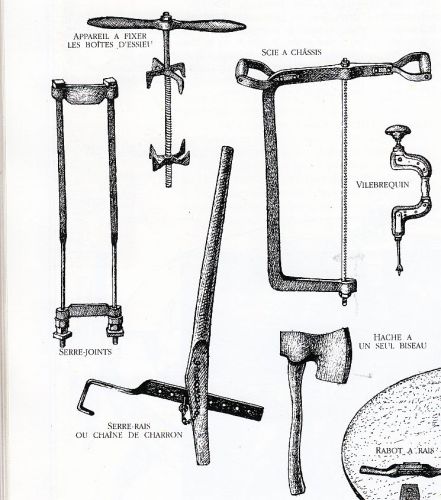

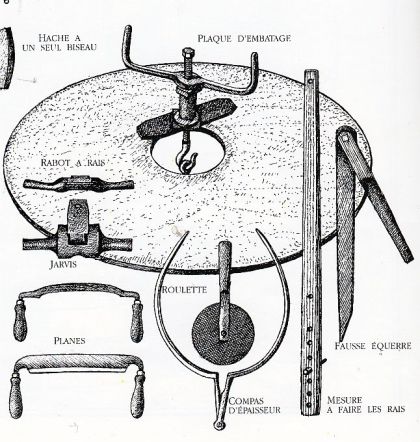

Les outils du charron